À l'écoute de vos problématiques métier

Les usines de plasturgie font face à plusieurs enjeux importants en matière d'énergie, reflétant les défis et les opportunités dans un contexte de transition énergétique et de durabilité accrue.

Elles utilisent beaucoup d'énergie pour les processus de transformation comme l'extrusion, le moulage par injection et le thermoformage, qui nécessitent souvent des températures élevées et des équipements énergivores.

Les fluctuations des prix de l'énergie peuvent avoir un impact significatif sur les coûts de production, affectant leur compétitivité sur le marché.

Pour répondre aux objectifs de réduction des émissions de CO2 et de diminution de la dépendance aux énergies fossiles, les acteurs de ce marché sont amenés à investir dans des technologies de haute efficacité énergétique.

Les machines-outils utilisées dans les usines de plasturgie peuvent générer des quantités significatives de chaleur en raison des processus de transformation des matières plastiques.

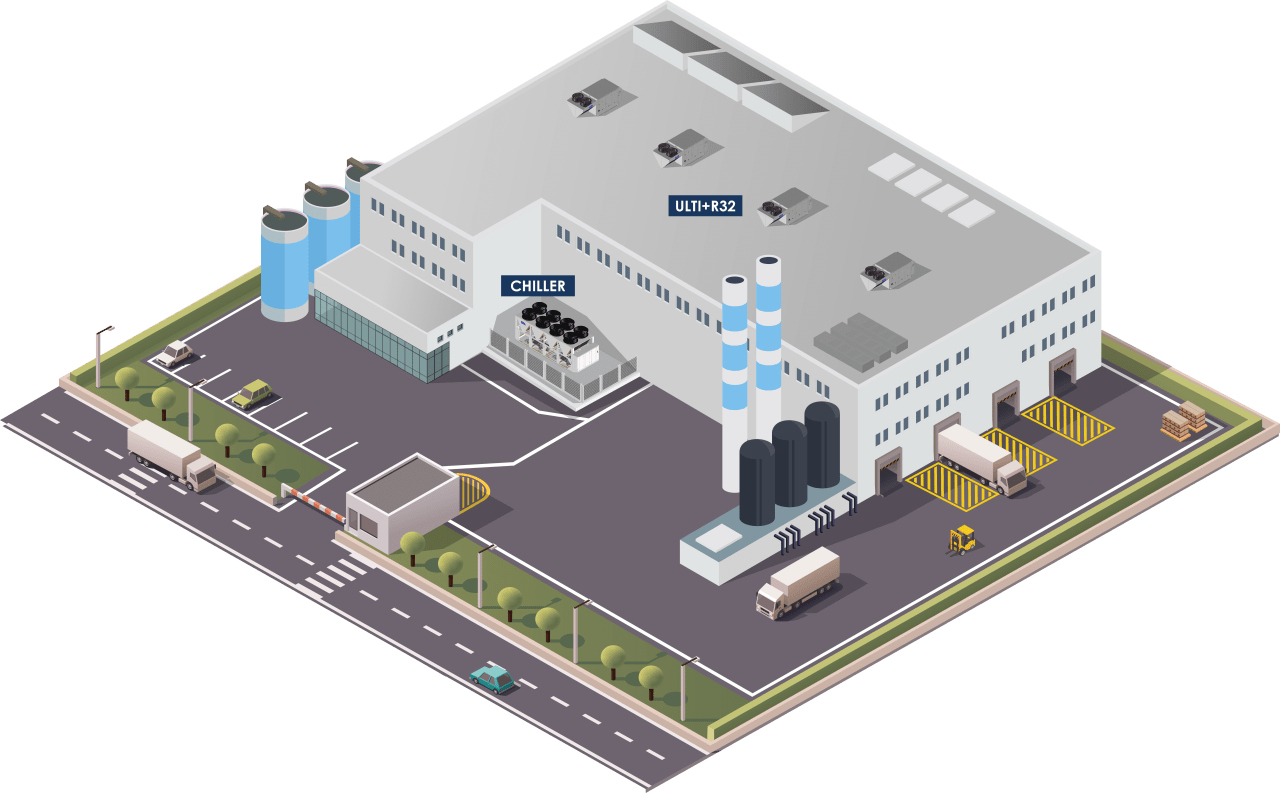

Cela implique une double gestion de traitement de refroidissement :

- Refroidissement interne de la machine-outil : Production d’eau froide

- Refroidissement de l’ambiance : Centrale de traitement d’air

Le traitement d'air est également essentiel pour assurer des conditions de travail optimales et conformes aux normes de santé et de sécurité. Cela passe par un contrôle de la température et de l’hygrométrie ambiante, une gestion de la qualité de l’air intérieur ainsi que la compensation d’air en opposition aux extractions d’air spécifiques.

Outre la production embarquée de chaud ou de froid via notre système thermodynamique, il est possible d’ajouter des équipements additionnels tels que :

- Module gaz à condensation

- Refroidisseur adiabatique direct ou indirect

- Batterie eau glacée, eau chaude, vapeur ou CO2

- Batterie électrique de préchauffage, chauffage et appoint

De nombreuses applications industrielles nécessitent une régulation du taux d’humidité ambiant. Cela implique la mise en œuvre d’équipements permettant de déshumidifier ou d’humidifier l’air, tels que :

- Une déshumidification, thermodynamique ou par dessiccation

- Une humidification vapeur avec ou sans production embarquée

L’efficacité énergétique est au cœur des préoccupations des industriels. C’est dans cet objectif qu’ETT est capable d’intégrer différents équipements et fonctionnalités de régulation tels que :

- Roue de récupération, échangeur à plaques, caloduc, batteries à eau glycolée

- Gestion du Free Cooling

La gestion des débits d’air est essentielle pour assurer le bon fonctionnement des process industriels :

- Taux de brassage / homogénéisation des conditions de température et d’hygrométrie

- Compensation d’air neuf (extraction process)

- Gestion de surpression ou dépression d’air

- Soufflage haute pression

De nombreuses contraintes nécessitent souvent de concevoir les machines afin de les intégrer dans leur environnement, la flexibilité ETT permet d’avoir :

- Dimensions sur mesure et conception multi-bloc

- Carrosserie renforcée

- Traitement anticorrosion des composants et de la carrosserie pour ambiances agressives

- Carrosserie Aluminium ou INOX, peinture

- Adaptation aux contraintes acoustiques

La qualité d’air est un facteur important pour le confort des opérateurs mais aussi pour respecter la qualité de production et nécessite donc des équipements permettant :

- Filtrations particulaires et moléculaires

- Gestion de l’air neuf

- Gestion du risque ATEX (Atmosphère explosive)

Les dernières évolutions règlementaires et notamment la F-GAS encouragent très fortement l’utilisation des fluides naturels.

ETT, depuis plusieurs années, intègre le Propane (R-290) comme fluide frigorigène sur différentes typologies de machines (sur l’air et sur l’eau) telles que :

- Pompe à chaleur Air / Air

- Groupe d’eau glacée jusqu’à 1,2 MW

- ThermoFrigoPompe

- Pompe à chaleur haute température jusqu’à 70°C

Une attention particulière doit être apportée sur la régulation des équipements afin de répondre aux attentes des industriels. C’est pour cela qu’ETT développe l’ensemble de ses algorithmes afin de proposer un fonctionnement personnalisé.

D’autre part, l’outil de supervision myETTvision permet aux industriels de suivre leurs machines à distance et en temps réel.

Votre projet ?

Rénovation

Et en image ...

Des solutions dédiées

Une question ?

Un projet ?

Solutions performantes et durables pour le domaine de la plasturgie

L'industrie de la plasturgie en France est un secteur important avec plusieurs chiffres-clés qui illustrent son poids économique et son impact dans le pays. Voici quelques données récentes :

Environ 4 300 entreprises sont actives dans le secteur de la plasturgie en France.

Le secteur de la plasturgie emploie environ 100 000 personnes en France, couvrant à la fois la production de plastiques et la transformation des matériaux plastiques.

Le chiffre d'affaires annuel de l'industrie de la plasturgie en France est d'environ 30 milliards d'euros.

La production annuelle de plastiques en France est d'environ 7,5 millions de tonnes.

Environ 70% de la production française de plastiques est exportée vers d'autres pays, ce qui montre l'importance des exportations pour le secteur.

Réglementation

En France, les usines de plasturgie doivent se conformer à plusieurs règlementations strictes concernant le traitement de l'air pour garantir la sécurité des travailleurs et réduire l'impact environnemental. La réglementation principale est définie par le Code du travail, notamment le décret n° 2012-639 qui établit les règles générales de prévention des risques professionnels, incluant ceux liés à la qualité de l'air dans les lieux de travail.

Les usines doivent assurer une surveillance régulière de la qualité de l'air, en particulier pour les polluants spécifiques émis par les processus de fabrication des plastiques. Cela inclut la gestion des émissions de particules, de vapeurs et de composés organiques volatils (COV), qui peuvent être toxiques ou contribuer à la pollution atmosphérique.

De plus, les installations doivent respecter les normes environnementales définies par des textes comme la réglementation ICPE (Installations Classées pour la Protection de l'Environnement), qui fixe des limites d'émission et des exigences de contrôle des rejets atmosphériques.

En résumé, les réglementations françaises visent à assurer un environnement de travail sain et à limiter l'impact environnemental des usines de plasturgie à travers des mesures strictes de contrôle et de surveillance de la qualité de l'air.