À l'écoute de vos problématiques métier

Les usines de papeterie et du cartonnage doivent gérer plusieurs contraintes liées au confort et au traitement de l'air pour assurer une production efficace tout en garantissant la santé et la sécurité des opérateurs.

La qualité de l'air est une préoccupation majeure en raison des différents types de polluants générés par les processus de production.

- Poussières de papier

- Composés organiques volatils (COV)

- Gaz et vapeurs tels que le dioxyde de soufre (SO2) et le chlore.

Contrôle de la température : Les processus de fabrication du papier et du carton nécessitent des températures spécifiques pour garantir la qualité du produit fini. Les variations de température peuvent affecter la qualité du papier, en causant des déformations ou des problèmes de texture. Les usines doivent donc maintenir une température stable et adaptée tout au long du processus de production.

Gestion de l'humidité : L'humidité relative de l'air joue un rôle crucial dans la fabrication du papier. Un niveau d'humidité inapproprié peut provoquer des problèmes tels que l'ondulation ou la fragilisation du papier. Les usines utilisent des systèmes de contrôle de l'humidité pour maintenir des niveaux optimaux, généralement entre 50% et 60%.

Filtration et purification de l'air : Les poussières de papier et autres particules peuvent poser des risques pour la santé des travailleurs et affecter les machines. Des systèmes de filtration de l'air et de dépoussiérage sont nécessaires pour maintenir un environnement de travail sûr et propre.

Ventilation : Une ventilation adéquate est essentielle pour évacuer les vapeurs et les poussières produites lors de la fabrication du papier. Il est important de renouveler l'air et d’éviter l'accumulation de substances nocives.

Bien que les usines de papeterie et de cartonnage aient des défis importants à relever en matière de qualité de l'air, elles mettent en œuvre diverses stratégies et technologies pour contrôler et améliorer les conditions de l'air intérieur et réduire l'impact environnemental de leurs activités.

Il est également important de traiter les salles électriques dans lesquelles se trouve la gestion en commande et en puissance des nombreux moteurs électriques assurant le bon fonctionnement des process.

La charge thermique importante justifie un traitement d’air spécifique similaire à ce que l’on peut retrouver en Data Center.

Une attention particulière sera apportée chez les papetiers quant à la présence de soufre dans l’air et à la forte corrosion sur le cuivre. C’est sur ce constat qu’ETT privilégie une conception spécifique avec des circuits frigorifiques en INOX passivé.

Les solutions d’ETT permettant de répondre aux enjeux aérauliques et économiques intègrent différentes fonctions.

Outre la production embarquée de chaud ou de froid via notre système thermodynamique, il est possible d’ajouter des équipements additionnels tels que :

- Module gaz à condensation

- Refroidisseur adiabatique direct ou indirect

- Batterie eau glacée, eau chaude, vapeur ou CO₂

- Batterie électrique de préchauffage, chauffage et appoint

De nombreuses applications industrielles nécessitent une régulation du taux d’humidité ambiant. Cela implique la mise en œuvre d’équipements permettant de déshumidifier ou d’humidifier l’air, tels que :

- Une déshumidification thermodynamique ou par dessiccation

- Une humidification vapeur avec ou sans production embarquée

L’efficacité énergétique est au cœur des préoccupations des industriels. C’est dans cet objectif qu’ETT est capable d’intégrer différents équipements et fonctionnalités de régulation tels que :

- Roue de récupération, échangeur à plaques, caloduc, batteries à eau glycolée

- Gestion du Free Cooling

La gestion des débits d’air est essentielle pour assurer le bon fonctionnement des process industriels :

- Taux de brassage / homogénéisation des conditions de température et d’hygrométrie

- Compensation d’air neuf (extraction process)

- Gestion de surpression ou dépression d’air

- Soufflage haute pression

De nombreuses contraintes nécessitent souvent de concevoir les machines afin de les intégrer dans leur environnement, la flexibilité ETT permet d’avoir :

- Dimensions sur mesure et conception multibloc

- Carrosserie renforcée

- Traitement anticorrosion des composants et de la carrosserie pour ambiances agressives

- Carrosserie Aluminium ou INOX, peinture

- Adaptation aux contraintes acoustiques

La qualité d’air est un facteur important pour le confort des opérateurs mais aussi pour respecter la qualité de production et nécessite donc des équipements permettant :

- Filtrations particulaires et moléculaires

- Gestion de l’air neuf

- Gestion du risque ATEX (Atmosphère explosive)

Les dernières évolutions règlementaires et notamment la F-GAS encouragent très fortement l’utilisation des fluides naturels.

ETT, depuis plusieurs années, intègre le Propane (R-290) comme fluide frigorigène sur différentes typologies de machines (sur l’air et sur l’eau) telles que :

- Pompe à chaleur Air / Air

- Groupe d’eau glacée jusqu’à 1,2 MW

- ThermoFrigoPompe

- Pompe à chaleur haute température jusqu’à 70°C

Une attention particulière doit être apportée sur la régulation des équipements afin de répondre aux attentes des industriels. C’est pour cela qu’ETT développe l’ensemble de ses algorithmes afin de proposer un fonctionnement personnalisé.

D’autre part, l’outil de supervision myETTvision permet aux industriels de suivre leurs machines à distance et en temps réel.

Votre projet ?

Rénovation

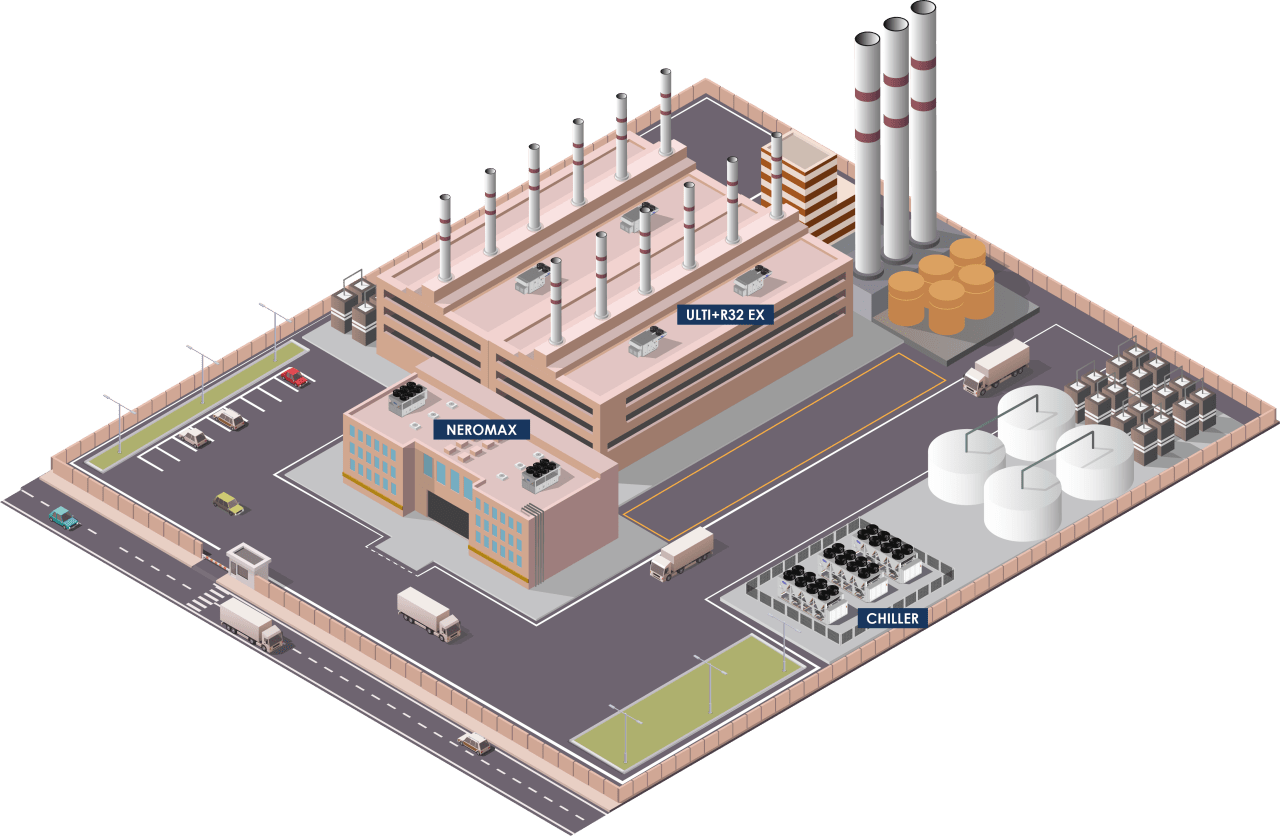

Et en image ...

Des solutions dédiées

Une question ?

Un projet ?

Solutions performantes et durables pour le domaine de la papeterie et du cartonnage

Les usines de papeterie et du cartonnage en France représentent une industrie importante avec des chiffres clés intéressants.

Environ 120 entreprises sont spécialisées dans la fabrication de papier et de carton.

Plus de 500 entreprises sont impliquées dans la transformation du papier et du carton, incluant la fabrication de produits en carton comme les emballages.

La production annuelle de papier et de carton en France est d'environ 8 millions de tonnes.

La consommation annuelle de papier et de carton est d'environ 9 millions de tonnes.

L'industrie papetière et du cartonnage emploie environ 45 000 personnes en France.

Environ 60% de la production de papier et de carton est exportée.

Le taux de recyclage du papier et du carton en France est l'un des plus élevés d'Europe, atteignant environ 70%.

Réglementation

En France, les usines de papeterie et cartonnage doivent respecter plusieurs réglementations strictes concernant le traitement de l'air pour assurer la sécurité des travailleurs et réduire l'impact environnemental. Les principales normes incluent la gestion des émissions atmosphériques conformément aux Directives Européennes et aux lois nationales telles que la Directive sur les émissions industrielles (DEI) et la loi sur l'air et l'utilisation rationnelle de l'énergie.

Les usines doivent contrôler et réduire les émissions de poussières, de gaz et de composés organiques volatils (COV), souvent émis lors des processus de fabrication et de transformation du papier et du carton. Cela nécessite l'utilisation de technologies de filtration avancées et de systèmes de traitement de l'air pour garantir que les émissions restent en dessous des seuils légaux définis.

De plus, les entreprises doivent se conformer aux exigences en matière de surveillance continue des émissions et de tenue de registres précis pour démontrer leur conformité. Des inspections régulières sont effectuées par les autorités compétentes pour assurer le respect de ces normes environnementales strictes.

Ces réglementations et initiatives incitent les usines de papeterie et de cartonnage à adopter des pratiques plus durables, réduisant leur impact environnemental tout en améliorant leur efficacité opérationnelle.